Skontaktuj się z nami

Telefon

Polska

Hans Peter Troxler

Senior Product Solution Manager, KVT-Fastening CH

Horst Sälzle

Technical Sales Smart Bin & Special Parts, KVT-Fastening DE

Martin Trausner

Productmanager

«KVT-Fastening dostarcza do firmy Ernst Schweizer AG elementy złączne przeznaczone do nowych inteligentnych skrzynek na przesyłki „Paketbox plus’’»

«„MAŁE ELEMENTY Z WIELKIM EFEKTEM!“ KVT-Fastening optymalizuje zarządzanie częściami typu C dla BVS Blechtechnik GmbH»

«Jak napriawiają mistrzowie świata »

Charakterystyka klienta

Firma Ernst Schweizer AG, Metallbau z siedzibą w Hedingen to samodzielne, rodzinne przedsiębiorstwo z bogatą tradycją w szwajcarskiej branży budowlanej. Główną przedmiotem działalności firmy jest produkcja fasad, instalacji z drzewa i metalu, okien, skrzynek pocztowych oraz systemów solarnych. Jedną z ostatnich innowacji firmy stanowią inteligentne skrzynki na przesyłki Paketbox plus. Stanowią one unikalne połączenie skrzynki na listy, paczkomatu oraz terminala informacyjnego. Dzięki takiemu rozwiązaniu firmy kurierskie, a także osoby prywatne mogą w bezpieczny sposób (zabezpieczenie przy pomocy kodu PIN) przechowywać przesyłki bezpośrednio przed drzwiami.

Wymagania i cele projektu

Opracowanie skrzynki Paketbox plus stanowiło dla Ernst Schweizer AG szczególne wyzwanie pod kątem systemu zamykania. Z powodów estetycznych i technicznych skrzynka nie mogła zasadniczo na przykład posiadać żadnych uchwytów. Dlatego pod uwagę był brany wyłącznie elektromechaniczny zamek z dodatkową funkcją automatycznego otwierania. Ponadto musiał się on charakteryzować niskim zużyciem prądu oraz – ze względu na montaż pod gołym niebem – wytrzymałością na działanie temperatur w zakresie od -30 do +70 stopni Celsjusza. Poza tym ważną kwestią w produkcji skrzynki były rozsądne koszty montażu i mocowania zamka.

Realizacja projektu

Po przeprowadzeniu krótkiej analizy rynku firma Ernst Schweizer AG znalazła producenta Southco i skontaktowała się z głównym przedstawicielem firmy KVT-Fastening w Szwajcarii. Obie firmy ściśle współpracowały ze sobą, próbując znaleźć optymalne rozwiązanie. Szybko okazało się, że jeden z oferowanych przez KVT-Fastening zamków Southco spełniał prawie wszystkie wymagania szwajcarskiej firmy. Utrzymywane od wielu lat kontakty handlowe pomogły bardzo szybko znależć optymalne rozwiązanie.

Wynik projektu

KVT-Fastening zapewniło firmie Ernst Schweizer AG pełne i profesjonalne wsparcie przy projektowaniu skrzynki Paketbox plus. Dobrany zamek spełniał wszystkie wymagania odnośnie funkcji, jak i wymiarów. Dzięki perfekcyjnej współpracy firma Ernst Schweizer AG była w stanie zrealizować pierwsze zamówienia na inteligentne skrzynki „Paketbox plus“ i zamontować je u klientów.

Wartość dla klienta/informacje:

- Profesjonalne wsparcie w doborze produktu

- Zorientowane na klienta, pragmatyczne podejście

- Szybsze opracowanie i dojrzałość rynkowa

- Wieloletnie doświadczenie w opracowywaniu rozwiązań dostosowanych do indywidualnych potrzeb klienta

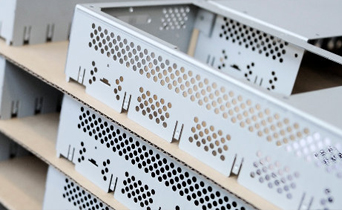

Charakterystyka klienta

BVS Blechtechnik GmbH, z siedzibą w Böblingen, jest jedną z wiodących firm zajmujących się obróbką blach w Niemczech. Oprócz opracowywania i produkcji zespołów z cienkiej blachy, montażu podzespołów i elementów elektronicznych, BVS zajmuje się również produkcją kontraktową terminali. Około 65% jej produktów zawiera elementy złączne, takie jak elementy wciskane, nity zrywalne, nitonakrętki, zawiasy, paski lub uchwyty.

Wymagania i cele projektu

Podsumowując, BVS wykorzystuje około 200 różnych elementów złącznych, a zapotrzebowanie firmy na zautomatyzowanie zarządzania częściami typu C było odpowiednio duże. Do tego momentu każdego tygodnia firma składała zamówienie ręcznie, które mogło obejmować ponad 50 różnych pozycji, a po otrzymaniu musiało być przetwarzane - ponownie ręcznie - w strefie przyjęć. W miejsce tego skomplikowanego systemu/procesu zarządzania częściami typu C firma chciała mieć zautomatyzowany system, który obejmowałby wszystko, od zamówienia po odbiór towaru, zintegrowany z procesami produkcyjnymi. Specyfikacje były następujące: praca administracyjna zredukowana do niezbędnego minimum, oszczędność czasu w obsłudze i wysoka niezawodność łańcucha dostaw. Do tej pory pojedynczy brakujący element czasami miał katastrofalny wpływ na linię produkcyjną, włącznie z jej zatrzymaniem.

Realizacja projektu

Firma BVS znalazła odpowiedź na swoje potrzeby w zakresie odpowiedniego rozwiązania, które można by było wdrożyć w krótkim czasie u swojego długoletniego partnera KVT-Fastening. W pełni automatyczny system SmartBin firmy Bossard doskonale spełnił wszystkie wymagania BVS, a system został uruchomiony w maju 2014 roku.

Wynik projektu

Wraz z wprowadzeniem SmartBin w BVS, praca związana z zamawianiem części i przyjmowaniem towarów została drastycznie zmniejszona. Tam, gdzie wcześniej przez dwa dni w tygodniu jedna osoba zajmowała się jedynie przygotowaniami, wyliczaniem wielkości partii i określaniem optymalnego dnia składania zamówień, teraz wszystkie zamówienia są składane automatycznie i dopiero po osiągnięciu z góry określonego minimalnego stanu magazynowego. Poziom ten określają wagi zintegrowane ze SmartBin. Odbiór towarów dodatkowo korzysta z faktu, że dowody dostawy są teraz generowane elektronicznie. Oszczędza to cały poranek pracy, ponieważ poszczególne paczki nie muszą już być przetwarzane ręcznie i można je sortować bezpośrednio do odpowiednich otwartych pojemników magazynowych.

Korzyści dla Klienta - informacje

- Oszczędność czasu w procesie zamawiania i przyjmowania towaru

- Monitoring aktualnych stanów magazynowych

- Automatyzacja procesu zamawiania chroni przed postojami produkcyjnymi.

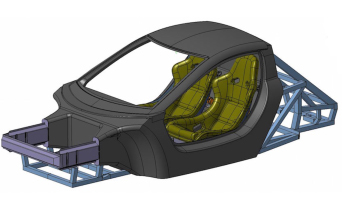

Charakterystyka klienta

Mając na swoim koncie wiele nagród, grupa studentów TERA na Politechnice w Graz opracowuje i konstruuje pojazdy o napędzie elektrycznym. Założony w 2009 roku jako Team Eco-Racing Austria, w 2012 roku został przemianowany na TERA TU Graz. Od tego czasu grupa studencka produkowała pojazdy o napędzie elektrycznym „Fennec” (lis pustynny) i „Panther” ”. W Shell Eco-Marathon na Lausitz Ring w 2011 roku Fennec ustanowił rekord świata w kategorii „Prototypowy akumulator elektryczny”. W 2014 r. Pojazd jednoosobowy przejechał 1091,6 km na jednej kilowatogodzinie energii elektrycznej. Wraz z IBEX, najnowszym dziełem, po raz pierwszy w 2016 roku, grupa opracowuje pojazd, który ma być zarejestrowany do użytku na drogach publicznych.

Wymagania i cele projektu

Mając na swoim koncie wiele nagród, grupa studentów TERA na Politechnice w Graz opracowuje i konstruuje pojazdy o napędzie elektrycznym. Założony w 2009 roku jako Team Eco-Racing Austria, w 2012 roku został przemianowany na TERA TU Graz. Od tego czasu grupa studencka produkowała pojazdy o napędzie elektrycznym „Fennec” (lis pustynny) i „Panther” ”. W Shell Eco-Marathon na Lausitz Ring w 2011 roku Fennec ustanowił rekord świata w kategorii „Prototypowy akumulator elektryczny”. W 2014 r. Pojazd jednoosobowy przejechał 1091,6 km na jednej kilowatogodzinie energii elektrycznej. Wraz z IBEX, najnowszym dziełem, po raz pierwszy w 2016 roku, grupa opracowuje pojazd, który ma być zarejestrowany do użytku na drogach publicznych.

Realizacja projektu

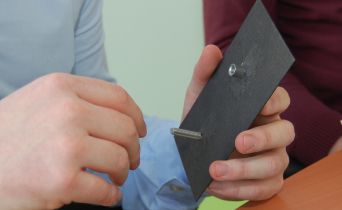

W przypadku podwozia CRP potrzebne były niezawodne mocowania nośne. Dlatego zespół TERA TU Graz zwrócił się do specjalistów ds. Technologii Elementów złącznych KVT-Fastening, z którymi relacje biznesowe istnieją już od kilku lat. Eksperci KVT-Fastening dostarczyli odpowiednie materiały do pojazdu Fennek, mistrza świata w klasie efektywności energetycznej podczas Shell Eco-Marathons w 2011 i 2014 roku. Firma KVT-Fastening była również w stanie pomóc swoją wiedzą i doświadczeniem w dalszym rozwoju IBEX. Eksperci przeanalizowali specjalne wymagania IBEX, pokazując zespołowi możliwości i opracowali nowe technologie, aby spełnić surowe wymagania dotyczące homologacji jako pojazd drogowy. Firma KVT-Fastening następnie dostarczyła 200 wkładek gwintowanych Keensert, 100 nitonakrętek i 100 łączników BigHead w ramach wsparcia nowego biznasu

Wynik projektu

Aby utworzyć nośne punkty połączeń dla ważnych dla bezpieczeństwa części we wnętrzu, łączniki bigHead zostały włożone bezpośrednio do matrycy płyty warstwowej z włókna węglowego i zalaminowane. Dzięki temu jest w stanie wytrzymać ogromne siły występujące w przypadku kolizji lub sytuacji awaryjnych uruchomienie hamulca na drodze. W przypadku wyjątkowych ścieżek sił zastosowano zasady bioniczne. Wzmocnienie włóknem wokół każdego z łączników otacza go tak, jak włókna roślinne otaczają gałąź drzewa wyrastającego z pnia. Po laminowaniu karbonowa powłoka i połączenia twardnieją, tworząc solidnie połączoną kabinę pasażerską, skorupę. Zespół TERA TU Graz podążał nowymi ścieżkami podczas montażu nadwozia i zaokrąglonej skorupy karbonowej. Zastosowano trójwymiarowe elementy rozkładające obciążenia opracowane przez KVT-Fastening, które należało przymocować do skorupy skorupowej za pomocą innowacyjnej technologii klejenia dokładnie i w rekordowym czasie. Klejenie na mokro jest standardem w przemyśle motoryzacyjnym; W tym celu nakłada się specjalny klej, a część jest mocowana do powierzchni w ciągu 20 do 30 sekund przez wysuszenie. W IBEX stosuje się podgrzaną tabletkę kleju, która po schłodzeniu tworzy mocne połączenie w ciągu kilku sekund.

Korzyści dla Klienta - informacje

- Bezpieczne mocowanie elementów pojazdu (siedzenia, pasy, wsporniki montażowe) w skorupie FRP

- Profesjonalne wsparcie w szczególnych sytuacjach montażowych w postaci ekspertyz i sponsorowanych elementów mocujących

Skontaktuj się z nami

Skontaktuj się z nami

Z przyjemnością odpowiemy na Twoje pytania.